Лемљење нерђајућег челика

1. Лемљивост

Примарни проблем код лемљења нерђајућег челика је тај што оксидни филм на површини озбиљно утиче на влажење и ширење лема. Различити нерђајући челици садрже значајну количину Cr, а неки такође садрже Ni, Ti, Mn, Mo, Nb и друге елементе, који могу формирати разне оксиде или чак композитне оксиде на површини. Међу њима, оксиди Cr2O3 и TiO2 од Cr и Ti су прилично стабилни и тешко их је уклонити. Приликом лемљења на ваздуху, мора се користити активни флукс да би се уклонили; Приликом лемљења у заштитној атмосфери, оксидни филм се може смањити само у атмосфери високе чистоће са ниском тачком росе и довољно високом температуром; Код вакуумског лемљења, неопходно је имати довољно вакуума и довољно температуре да би се постигао добар ефекат лемљења.

Још један проблем лемљења нерђајућег челика је тај што температура загревања има озбиљан утицај на структуру основног метала. Температура лемљења аустенитног нерђајућег челика не сме бити виша од 1150 ℃, у супротном ће зрно значајно порасти; ако аустенитни нерђајући челик не садржи стабилне елементе Ti или Nb и има висок садржај угљеника, лемљење унутар температуре сензибилизације (500 ~ 850 ℃) такође треба избегавати. Да би се спречило смањење отпорности на корозију услед таложења хром карбида, избор температуре лемљења за мартензитни нерђајући челик је строжији. Један је да се температура лемљења усклади са температуром каљења, како би се процес лемљења комбиновао са процесом термичке обраде; Други је да температура лемљења треба да буде нижа од температуре отпуштања како би се спречило омекшавање основног метала током лемљења. Принцип избора температуре лемљења за нерђајући челик који се очвршћује таложењем је исти као и код мартензитног нерђајућег челика, односно температура лемљења мора да се усклади са системом термичке обраде како би се постигла најбоља механичка својства.

Поред два главна проблема, постоји тенденција пуцања услед напона приликом лемљења аустенитног нерђајућег челика, посебно приликом лемљења са додатним металом бакар-цинк. Да би се избегло пуцање услед напона, радни предмет мора бити жарен пре лемљења ради отпуштања напона, а радни предмет мора бити равномерно загрејан током лемљења.

2. Материјал за лемљење

(1) Према захтевима за употребу заварених спојева од нерђајућег челика, уобичајено коришћени додатни метали за лемљење за заварене спојеве од нерђајућег челика укључују додатни метал за лемљење на бази калаја и олова, додатни метал за лемљење на бази сребра, додатни метал за лемљење на бази бакра, додатни метал за лемљење на бази мангана, додатни метал за лемљење на бази никла и додатни метал за лемљење од племенитих метала.

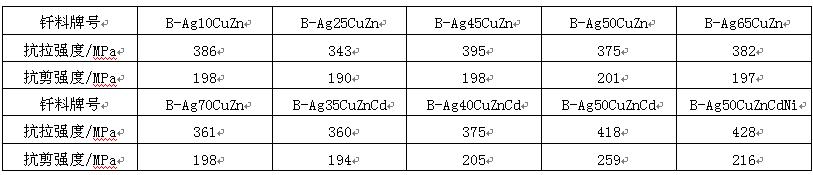

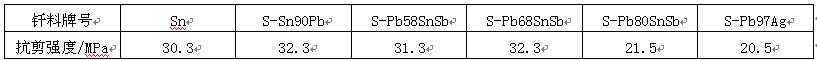

Лем од калаја и олова се углавном користи за лемљење нерђајућег челика и погодно је да има висок садржај калаја. Што је већи садржај калаја у лему, то је боља његова влажност на нерђајућем челику. Чврстоћа на смицање спојева од нерђајућег челика 1Cr18Ni9Ti лемљених са неколико уобичајених лемова од калаја и олова наведена је у Табели 3. Због ниске чврстоће спојева, они се користе само за лемљење делова са малом носивошћу.

Табела 3 чврстоћа на смицање споја нерђајућег челика 1Cr18Ni9Ti лемљеног калај-оловним лемом

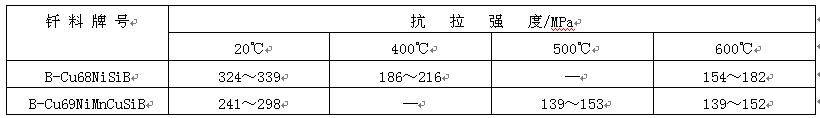

Додатни метали на бази сребра су најчешће коришћени додатни метали за лемљење нерђајућег челика. Међу њима, додатни метали сребро, бакар, цинк и сребро, бакар, цинк и кадмијум се најчешће користе јер температура лемљења има мали утицај на својства основног метала. Чврстоћа спојева нерђајућег челика ICr18Ni9Ti лемљених са неколико уобичајених лемова на бази сребра наведена је у Табели 4. Спојеви од нерђајућег челика лемљени лемовима на бази сребра ретко се користе у високо корозивним медијима, а радна температура спојева генерално не прелази 300 ℃. При лемљењу нерђајућег челика без никла, како би се спречила корозија лемљеног споја у влажном окружењу, треба користити додатни метал за лемљење са више никла, као што је b-ag50cuzncdni. При лемљењу мартензитног нерђајућег челика, како би се спречило омекшавање основног метала, треба користити додатни метал за лемљење са температуром лемљења која не прелази 650 ℃, као што је b-ag40cuzncd. Приликом лемљења нерђајућег челика у заштитној атмосфери, ради уклањања оксидног филма са површине, може се користити флукс за самолемљење који садржи литијум, као што су b-ag92culi и b-ag72culi. Приликом лемљења нерђајућег челика у вакууму, како би додатни метал и даље имао добру влажност када не садржи елементе попут Zn и CD који лако испаравају, може се одабрати сребрни додатни метал који садржи елементе попут Mn, Ni и RD.

Табела 4 чврстоћа споја нерђајућег челика ICr18Ni9Ti лемљеног додатним металом на бази сребра

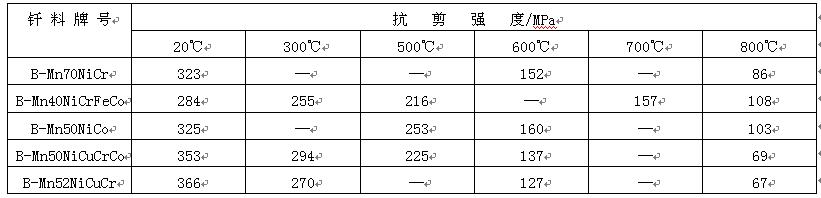

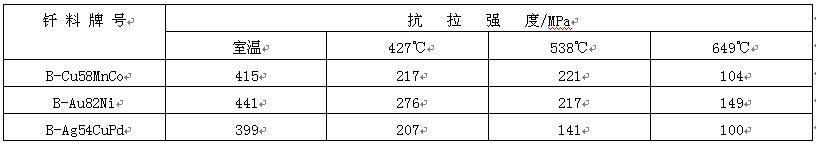

Лемљени метали на бази бакра који се користе за лемљење различитих челика су углавном чисти бакар, бакар-никал и бакар-манган-кобалт. Лемљени метал од чистог бакра се углавном користи за лемљење под заштитом гаса или вакуумом. Радна температура споја од нерђајућег челика није већа од 400 ℃, али спој има слабу отпорност на оксидацију. Лемљени метал од бакра и никла се углавном користи за лемљење пламеном и индукционо лемљење. Чврстоћа лемљеног споја од нерђајућег челика 1Cr18Ni9Ti приказана је у Табели 5. Може се видети да спој има исту чврстоћу као и основни метал, а радна температура је висока. Лемљени метал CuMnco се углавном користи за лемљење мартензитног нерђајућег челика у заштитној атмосфери. Чврстоћа споја и радна температура су упоредиве са онима лемљеним додатним металом на бази злата. На пример, спој од нерђајућег челика 1Cr13 лемљен лемом b-cu58mnco има исте перформансе као и исти спој од нерђајућег челика лемљен лемом b-au82ni (видети Табелу 6), али су трошкови производње знатно смањени.

Табела 5 чврстоћа на смицање споја нерђајућег челика 1Cr18Ni9Ti лемљеног са високотемпературним додатним металом на бази бакра

Табела 6 чврстоћа на смицање лемљеног споја од нерђајућег челика 1Cr13

Лемљење на бази мангана се углавном користи за лемљење у заштитној гасовој средини, а захтева се висока чистоћа гаса. Да би се избегао раст зрна основног метала, треба одабрати одговарајуће лемљење са температуром лемљења нижом од 1150 ℃. Задовољавајући ефекат лемљења може се постићи за спојеве од нерђајућег челика лемљене лемом на бази мангана, као што је приказано у Табели 7. Радна температура споја може достићи 600 ℃.

Табела 7 чврстоћа на смицање споја нерђајућег челика lcr18ni9fi лемљеног додатним металом на бази мангана

Када се нерђајући челик лемљује додатним металом на бази никла, спој има добре перформансе на високим температурама. Овај додатни метал се генерално користи за лемљење у заштитној гасној амбалажи или вакуумско лемљење. Да би се превазишао проблем стварања кртијих једињења у лемљеном споју током формирања споја, што озбиљно смањује чврстоћу и пластичност споја, зазор споја треба смањити како би се осигурало да елементи који лако формирају крту фазу у лему потпуно дифузују у основни метал. Да би се спречила појава раста зрна основног метала услед дугог времена задржавања на температури лемљења, могу се предузети мере процеса краткотрајног задржавања и дифузионе обраде на нижој температури (у поређењу са температуром лемљења) након заваривања.

Лемљени метали за лемљење нерђајућег челика углавном укључују додатне метале на бази злата и додатне метале који садрже паладијум, од којих су најтипичнији b-au82ni, b-ag54cupd и b-au82ni, који имају добру влажност. Лемљени спој од нерђајућег челика има високу чврстоћу на високим температурама и отпорност на оксидацију, а максимална радна температура може достићи 800 ℃. B-ag54cupd има сличне карактеристике као b-au82ni, а цена му је ниска, па тежи да замени b-au82ni.

(2) Површина нерђајућег челика у флуксу и атмосфери пећи садржи оксиде као што су Cr2O3 и TiO2, који се могу уклонити само употребом флукса са јаком активношћу. Када се нерђајући челик лемљи калајно-оловним лемом, погодан флукс је водени раствор фосфорне киселине или раствор цинк-оксида и хлороводоничне киселине. Време деловања воденог раствора фосфорне киселине је кратко, па се мора усвојити метод лемљења брзим загревањем. Флукси Fb102, fb103 или fb104 могу се користити за лемљење нерђајућег челика са додацима на бази сребра. Приликом лемљења нерђајућег челика са додацима на бази бакра, користи се флукс fb105 због високе температуре лемљења.

При лемљењу нерђајућег челика у пећи, често се користи вакуумска атмосфера или заштитна атмосфера као што су водоник, аргон и разложени амонијак. Током вакуумског лемљења, вакуумски притисак треба да буде нижи од 10-2Pa. При лемљењу у заштитној атмосфери, тачка росе гаса не сме бити виша од -40 ℃. Ако чистоћа гаса није довољна или температура лемљења није висока, у атмосферу се може додати мала количина флукса за лемљење, као што је бор трифлуорид.

2. Технологија лемљења

Нерђајући челик мора се темељније очистити пре лемљења како би се уклонио филм масти и уља. Боље је лемити одмах након чишћења.

Лемљење нерђајућег челика може се користити методама загревања пламеном, индукцијом и медијумом у пећи. Пећ за лемљење мора имати добар систем за контролу температуре (одступање температуре лемљења треба да буде ± 6 ℃) и може се брзо хладити. Када се водоник користи као заштитни гас за лемљење, потребе за водоником зависе од температуре лемљења и састава основног метала, односно што је температура лемљења нижа, основни метал садржи више стабилизатора и потребна је нижа тачка росе водоника. На пример, за мартензитне нерђајуће челике као што су 1Cr13 и cr17ni2t, при лемљењу на 1000 ℃, тачка росе водоника мора бити нижа од -40 ℃; за нерђајући челик хром-никл 18-8 без стабилизатора, тачка росе водоника мора бити нижа од 25 ℃ током лемљења на 1150 ℃; Међутим, за нерђајући челик 1Cr18Ni9Ti који садржи стабилизатор од титана, тачка росе водоника мора бити нижа од -40 ℃ приликом лемљења на 1150 ℃. При лемљењу са заштитом аргоном, потребно је да чистоћа аргона буде већа. Ако се бакар или никл наносе на површину нерђајућег челика, захтев за чистоћом заштитног гаса може се смањити. Да би се осигурало уклањање оксидног филма са површине нерђајућег челика, може се додати и флукс BF3, а може се користити и лем са самофлуксом који садржи литијум или бор. Приликом вакуумског лемљења нерђајућег челика, захтеви за степеном вакуума зависе од температуре лемљења. Са повећањем температуре лемљења, потребан вакуум се може смањити.

Главни поступак код нерђајућег челика након лемљења је чишћење преосталог флукса и преосталог инхибитора течења, а по потреби и термичка обрада након лемљења. У зависности од флукса и методе лемљења која се користи, преостали флукс се може опрати водом, механички очистити или хемијски очистити. Ако се за чишћење преосталог флукса или оксидног филма у загрејаном подручју близу споја користи абразив, треба користити песак или друге неметалне фине честице. Делови направљени од мартензитног нерђајућег челика и нерђајућег челика који се очвршћује прецизношћу захтевају термичку обраду према посебним захтевима материјала након лемљења. Спојеви од нерђајућег челика лемљени додацима NiCrB и NiCrSi често се третирају дифузионом термичком обрадом након лемљења како би се смањили захтеви за зазор лемљења и побољшала микроструктура и својства спојева.

Време објаве: 13. јун 2022.